不到一個月,雷柏科技公司剛買的75臺機器人就全部壞掉了。

“所有馬達都用壞了。”項目負責人、副總經理鄧邱偉非常惱火,這批橘黃色的小機器人總價有200多萬元,在2010年,雷柏是珠三角第一個這樣大批量上機器人生產線的企業,一夜之間成為ABB這款機器人在全球的最大客戶,沒想到這么快就用出了問題。更關鍵的是,鄧邱偉覺得是自己理虧。

“IRB120本來是焊汽車用的,正常一天焊上幾百臺就不得了了,而且動作速度很慢,焊槍吱吱幾個位置點下來就結束了。但我們買來是做鍵盤鼠標的,機器人手臂運動的頻率遠遠高過焊汽車。”

鄧邱偉列了個算式:如果裝鼠標,同時有60個按鍵、100個PCB板、100個開關,并且要做二次加工的動作,機器人的重復精度就相當于60×100×100×2,每班有1600只鼠標,每天要裝兩個班,就會變成3200乘以此前100多萬次的重復精度。“整個機器人一直在不停地加速減速,每一個動作設計得都非常快,其實ABB的規格說明書里寫得很清楚,比如機器人每天的最大行程,在一定范圍內最大承重是多少公斤,我們全部是放在極限位置去跑的。這么搞了一個月,馬達自然就全燒壞了。”

這是各大機器人廠商從未遇到過的問題。很長時間以來,國內的進口機器人絕大多數都用在了汽車產業,在珠三角消費電子領域,密集的人工還是最實際的操作方式,市場上缺乏配套的高精度、高頻率運作的小型機器人,而且只是出于節省人力的角度來計算,大規模引進并改裝機器人,投資回報的周期其實相當長,對絕大多數中小企業來說性價比都太低了。

鄧邱偉現在回憶,2010年的這次大規模引用機器人其實也很冒進。此前他一直在廠里負責非標準自動化項目,用氣缸、馬達等設備自己研發、組合成自動生產線。在2007年前后這還是一種先進的研究生產模式,但隨著科技產品更新速度加快,一條鼠標生產線可能剛剛用了不到一年就變成了垃圾。而且自家研發的生產線因為不標準,維修率很高,磨損也大,一條日產六七千的鍵盤生產線到了第三年,也許日產出就只能達到四五千了。

“我們當時已經在自動化上走這么遠了,不可能再折回原來的人工方法上去。”鄧邱偉當時的解決辦法是用國外的機器人試試。“大公司出產的運動件,天生的故障率、精度、重復精度,都遠在我們之前做的那些生產線之上。我們把大廠商的機器人本體引進過來,當作一個操作的身體,我們自己設計它的手和腦袋,適應不同產品的需要。一旦產線有變化,我們只有30%的部分需要換件,跟過去整條線作廢相比節省得多。”

馬達燒壞是這種嘗試的副產品,ABB驚訝于雷柏的用法,但依然上門更換了所有馬達,鄧邱偉隨后給ABB陸續提了五六十個建議,常年側重于汽車產業的老牌機器人公司也是頭一次吸取到這種經驗。“現在再跟ABB合作,他們送過來的機器人跟2010年那一批完全不一樣,不過第一批他們相當于也沒賺到錢——六軸的馬達全部換掉,還是75個!”

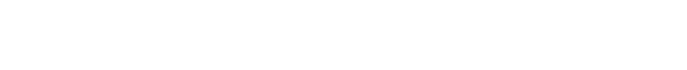

雷柏的組裝思路最后證明是可行的。現在,橘黃色的機器人分布在各個生產線上,根據不同生產線的需要靈活地高低旋轉,機器人可以360度吸取電路板放到對應的流水線上,或者以百分之百的準確度在極小的塑料槽里放入元器件。在鍵盤的制作車間里,零散的元件被機器人組合在一起,順著流水線進入組裝裝置,再出來就是一副按鍵完整的臺式機鍵盤,而普通工廠需要有50個人為上蓋安裝鍵帽,再有50個人安裝下蓋,現在雷柏只需要有一兩個人來監控機器就夠了。

車間里機器人和工人各占據了半壁空間,在一些環節中,機器人的動作甚至有一種意外的工業美感:一個流程需要給塑膠鍵貼上極小的“On/Off”標簽,過去必須用手小的女工,瞄準了用指尖去粘,而且極易貼歪。現在是兩臺機器人一起合作,左側機器人懸在半空,右側的機械手拈起配件,輕輕地與對方在空中一碰,節奏看起來就像兩臺機器人在試探地接吻,雷柏干脆把這個程序直接命名為“Kiss”。

雷柏的機器人應用適應了中等企業的具體需求,鄧邱偉認為自己跟富士康等超級大企業不一樣:“他們僅僅做焊接,可能就會用上千臺機器人,但我們沒有那么大體量。我們完全把機器人當作一個靈活工具用,幾乎廠里的所有流程上都用到機器人,各自有不同的操作方式,相當于有近100種實際應用案例,在國內找不到第二家公司像我們這樣做。”

機器人生產線的應用使雷柏原來3000多名生產工人減少到了800多人,更重要的是,換線的時間成本大大減小,節省了大量的隱形時間浪費。惠州辰奕科技有限公司的總經理余翀是鄧邱偉的朋友,參觀了雷柏的機器人生產線后,他主動要求成為雷柏的第一個客戶。

余翀的工廠是主產遙控器,客戶多是東芝、夏普、長虹、康佳這些知名廠家,對方對產品品質要求非常高。這幾年,他最煩心的就是人工成本的上漲,而且新來的“90后”工人讓他覺得實在不好管:“過去‘70后’、‘80后’出來打工是為了賺錢,干活兒很努力,調配起來也很順暢。現在‘90后’大多數抱著我想出來看看、玩玩,不可心就隨隨便便離職了。人很難管理好,來來回回的離職率高,產品也容易出品質問題。”

“之前也有做工業優化的公司找到我們,他們可以提供生產線改造,比如在整個流程中,有某個環節因為工藝復雜,或者生產秩序不好、工人勞動能力跟不上,就像血管里的血栓一樣影響整個流程的進度,他們可以對這種瓶頸做優化,把25個人的人力小組節省掉三四個人。但這些不是流程再造,真的要提升效率,我覺得機器人才是終極目標。”

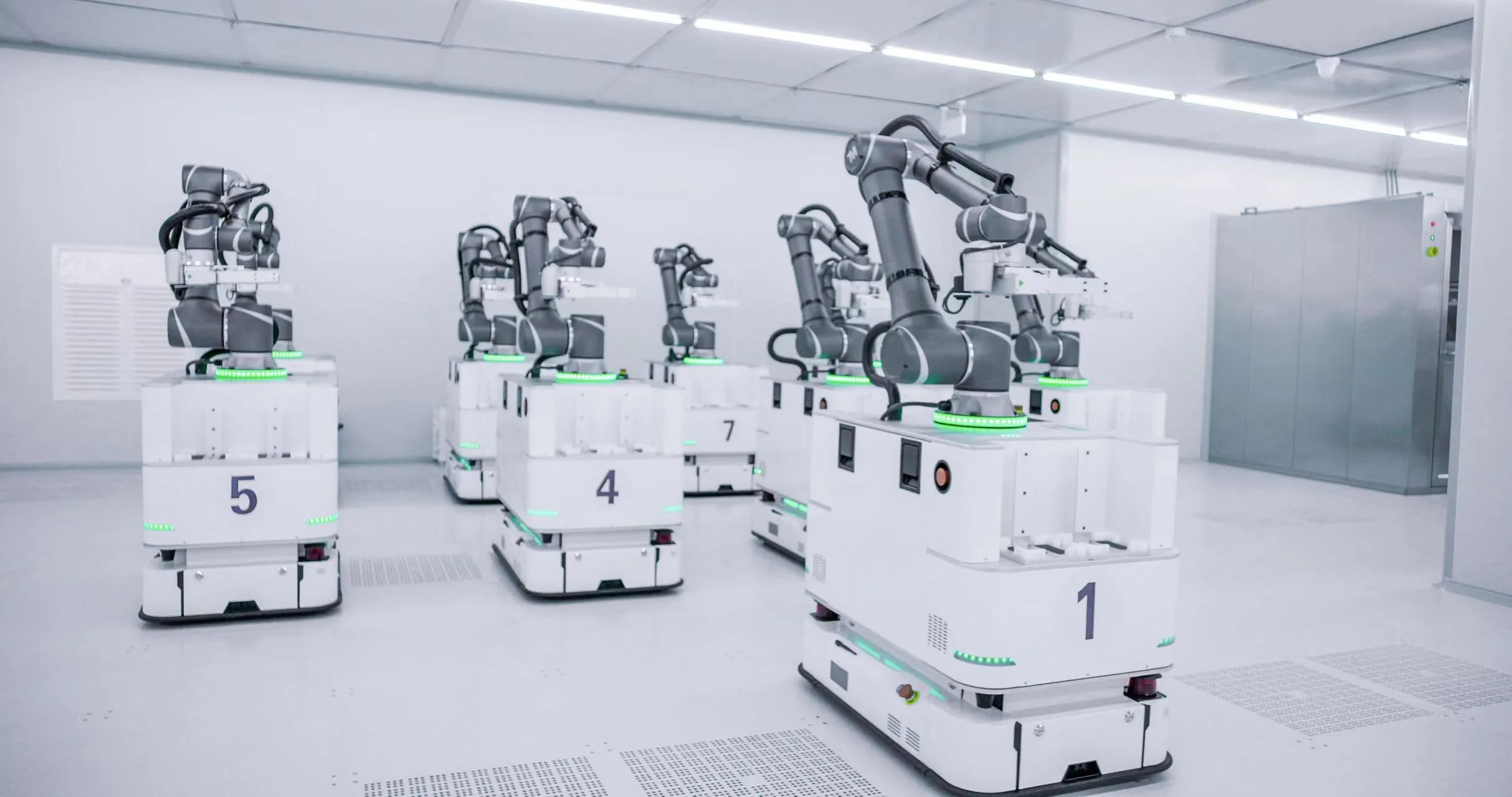

鄧邱偉此前沒想過把這套經驗賣出去,珠三角的系統集成商很多,大多是拿到國外的零件做裝配,或者按照國外的圖紙做一個“山寨”產品。隨著找上門的本地工廠越來越多,上游機器人外資企業也不斷勸說他們做代理商,鄧邱偉和老板不想做簡單的系統集成,他們想出了一種附加值更大的銷售方式:雷柏現在要提供的是整套的工廠升級改造,派出團隊到對方工廠考察流程,定制出所需的機器人產線,不僅要設計相應軟件程序、裝備,像廠房布置、制作流程也要重新規劃。這之后提供的機器人,依然是從國外大廠商進口機械臂,其他一切都因地制宜自行設計。

現在余翀的遙控器廠已經購買了雷柏4條自動化生產線,把原來近20名工人減少到2人。雖然減少人力、降低管理難度是余翀的最大動力,但如果單純從機器人取代人的動作來講,在國內上這條生產線絕對不劃算。并不是所有機器人都有飛快的速度,目前在辰弈,機器人生產線的效率是普通人工的80%左右。

余翀很看好這次合作,效率偏低的問題打算跟雷柏用技術手段繼續解決,鄧邱偉看得要更宏觀一點:“其實我們是在用時間換空間,比如4年前我們沒有大范圍地引進,現在就不會有這么多經驗。我們現在開始向外出售機器人服務,一兩年之內估計也是做虧錢的生意。但機器人生產線是個必然的趨勢,現在引進的公司,投資回報的時間肯定是越來越短,等到其他同行再上線的時候,我們已經有提前搶跑很多年的實戰經驗。”

而雷柏這種出售全套服務的做法,也為自己爭取了遠高于傳統系統集成商的利潤空間:雷柏對自己的產品有全部定價權,不需要跟國外廠商分成。而且他們更喜歡選擇年營業額1億到2億元的公司:“小企業買不起機器人,大于5億元營業額的企業有固有的思維,未必能按照我們的玩法,中型的民營企業你可以直接與他們的老板談,對自己的運營模式有控制力。如果跟富士康、華為、美的這樣巨大的公司合作,他們只讓你提供設備,這對我們來說是沒意義的。”

鄧邱偉更為自信的地方,是自己對工廠運營的多年經驗。ABB近年來也推出了針對消費電子的機器人,但在這個區域中,雷柏認為自己跟老牌外企是在同一個起跑線上:“如果哪天機器人完全智能到可以獨立工作,那他們可能沒問題。但現在外企每次跟我們比拼服務,他們都會輸。他們對鼠標、鍵盤的工藝完全不懂,在這片市場里,你必須去整合工藝,整合工廠的管理,那他們就玩不過我們本土廠商了。”