就在2個(gè)多月前,東風(fēng)標(biāo)致剛剛在北京發(fā)布了由“產(chǎn)品向上”、“技術(shù)向上”、“體驗(yàn)向上”三個(gè)核心模塊組成的“升藍(lán)向上”品牌計(jì)劃。包括五年推出18款新車型、全面應(yīng)用新一代設(shè)計(jì)風(fēng)格以及陸續(xù)搭載ADAS智能駕駛輔助系統(tǒng)在內(nèi)的一系列具體舉措。

而在僅僅3個(gè)月之后,即將在今年下半年上市的3款新車——全新3008,全新308,4008已經(jīng)厲兵秣馬在上市途中。其中,最為值得關(guān)注的就是即將在神龍第四工廠,也就是成都工廠下線的東風(fēng)標(biāo)致4008,這款東風(fēng)標(biāo)致截至目前尺寸最大,也是最強(qiáng)實(shí)力的SUV。

由于保密協(xié)議限制,這款新車目前很多信息還不能透露,比如這款車的設(shè)計(jì)足夠新潮,ADAS功能足夠強(qiáng)大,尺寸空間足夠大,座艙足夠驚艷,車內(nèi)那塊大屏幕更是足夠炫等等,不過(guò),通過(guò)對(duì)生產(chǎn)這款全新SUV的工廠,也就是神龍成都工廠的了解和轉(zhuǎn)述,多少也能增加一些人們對(duì)這款全新法系SUV的了解和期待。

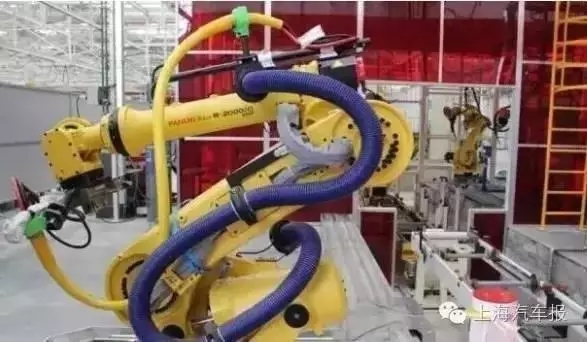

車間里機(jī)器人說(shuō)了算

神龍成都工廠的沖壓焊裝車間里,給人的第一印象就是人少,非常少。

整個(gè)成都工廠設(shè)計(jì)年產(chǎn)能可達(dá)到30萬(wàn)輛,平均每一分鐘就可以生產(chǎn)一臺(tái)車。其中,沖壓車間擁有數(shù)條高速機(jī)械沖壓生產(chǎn)線,設(shè)計(jì)最高節(jié)拍可達(dá)為15次/分鐘,即每分鐘最多可生產(chǎn)15個(gè)零件。且采用高效能模具設(shè)計(jì)方案,采用聯(lián)合安裝(一模四件),單車壓機(jī)沖次數(shù)減少16%。同時(shí),整條沖壓生產(chǎn)線的工人人數(shù)也僅需要4-5人,比以前減少了3/4。

而成都工廠的焊裝車間更是配備了435臺(tái)機(jī)器人,幾乎是車間內(nèi)一線操作工人數(shù)量的4倍。而傳統(tǒng)焊裝車間的工人數(shù)量,則是這里的10倍還要多。如此大規(guī)模地采用機(jī)器人作業(yè),在神龍工廠中還是首例。

焊裝車間可實(shí)現(xiàn)100%焊接自動(dòng)化操作,是名副其實(shí)的機(jī)器人車間。同時(shí)還在車身等關(guān)鍵部位采用了6000W大功率激光焊接技術(shù),焊接速度高達(dá)7m/min。

值得關(guān)注的是,焊裝車間內(nèi)還有一臺(tái)世界上最大,國(guó)內(nèi)唯一的直徑10.5米超大型六面體轉(zhuǎn)臺(tái),通過(guò)這一裝備,可在一條生產(chǎn)線上生產(chǎn)6種車型。同時(shí),焊裝車間首次使用自動(dòng)拍照識(shí)別系統(tǒng),實(shí)現(xiàn)高節(jié)拍、高自動(dòng)化。

神龍成都工廠的涂裝車間采用綠色前處理技術(shù),可節(jié)約能耗70%、殘?jiān)鼫p少90%以上、同時(shí)杜絕了重金屬排放。同時(shí)采用免中涂烘烤工序,能耗可進(jìn)一步減低15%,并使用,緊湊型水性漆,降低VOC排放。此外,涂裝車間也是機(jī)器人的天下,共配備68臺(tái)噴涂機(jī)器人,車身內(nèi)外表面實(shí)現(xiàn)全自動(dòng)噴涂。

東風(fēng)標(biāo)致開(kāi)拓西部市場(chǎng)的前進(jìn)基地

從企業(yè)相關(guān)人士的介紹中可知,成都工廠引入了PSA最新研發(fā)的EMP2平臺(tái),該平臺(tái)技術(shù)是PSA最新研發(fā)的高效模塊化平臺(tái),具有“產(chǎn)品延展性更好,動(dòng)力匹配更加豐富,技術(shù)裝備更加完善,零件通用性更高”等顯著優(yōu)勢(shì)。在EMP2平臺(tái)上,可以衍生出不同級(jí)別、尺寸、配置的乘用車乃至商用車產(chǎn)品。未來(lái),東風(fēng)標(biāo)致,東風(fēng)雪鐵龍以及東風(fēng)都將有新車在成都工廠生產(chǎn)。

另?yè)?jù)了解,成都工廠生產(chǎn)車型將以SUV和MPV為主,同時(shí),這里也將成為神龍汽車,尤其是東風(fēng)標(biāo)致開(kāi)拓西部市場(chǎng)的前進(jìn)基地。此前就有報(bào)道稱,這里生產(chǎn)的新車很有可能向東南亞出口。而從東風(fēng)標(biāo)致接下來(lái)一系列的市場(chǎng)動(dòng)作來(lái)看,比如即將在重慶上市的全新3008,即將在成都車展期間亮相的4008,以及會(huì)在西安上市的全新308,這些重磅市場(chǎng)活動(dòng)幾乎全部都集中在西部核心重點(diǎn)城市。這一點(diǎn),也直白地反映了東風(fēng)標(biāo)致對(duì)于開(kāi)拓西部市場(chǎng)的決心。