奇瑞捷豹路虎汽車有限公司常熟工廠的開業是英國高端汽車制造技術首次被帶進中國,工廠投產的第一款車型中國制造攬勝極光,也在改變著中國高端SUV的市場格局。奇瑞捷豹路虎正在帶領中國高端汽車制造業進入一個全新的時代,未來的目標是在高端汽車市場樹立自己獨特的標識。

本文將從工廠生產布局、先進生產設備、質量流程控制三方面,全面解讀常熟工廠是如何做到“全球樣板工廠”。

先進設計理念確保高效運作

先介紹下工廠的整體設計布局,奇瑞捷豹路虎常熟工廠從先進、高效出發,生產辦公中心及質量中心位于奇瑞捷豹路虎常熟工廠的中心位置,目的就是保證管理及技術人員能夠在第一時間到達生產現場,這樣的布局也體現了奇瑞捷豹路虎對于生產質量的高度重視。另外,廠區中心設有動力供應區,意在將動能通過最短的路徑輸送到各車間,從而也降低了能耗。

既然談到了能源,就看看工廠內采用的能源措施。奇瑞捷豹路虎常熟工廠四大車間采用全自動感雨、感煙天窗系統,保證車間安全的同時配合通風系統,還能起到車間空氣新鮮的作用。TPO保溫屋面及75mm彩鋼夾心石棉墻板的使用有效避免了冷橋的出現,對節能環保和隔熱保溫的作用巨大。工廠內使用了4管高天棚熒光燈,可以在低能耗的狀態下達到傳統高能耗金屬鹵燈照度要求,而且使用壽命也得以延長。

說完節能再來看工廠的環境保護措施,四個例證體現奇瑞捷豹路虎對環保的重視。第一,奇瑞捷豹路虎常熟工廠是國內第一家使用外置式MBR膜生物反應器處理的生產基地。第二,工廠擁有“花園式”污水站,水池全地埋,水池頂部全部綠化。第三,工廠內使用三效蒸發器蒸發反滲透濃水,完全實現含氮磷零排放。第四,生產中利用中水回收,實現了零排放。

四大車間匯集全球先進設備確保交付質量

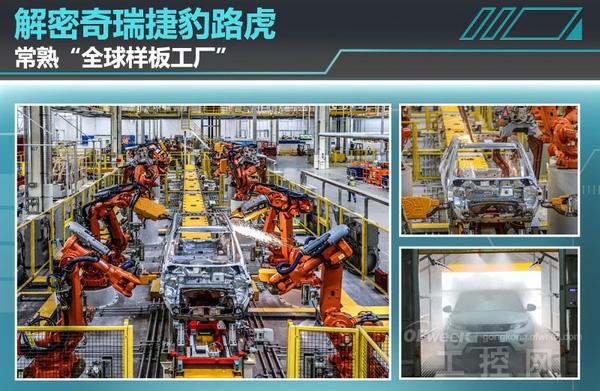

奇瑞捷豹路虎常熟工廠共有四大車間,為保證生產環節的高效運作,制造設備來自全球。這也是其實現全球同一品質的重要依托。

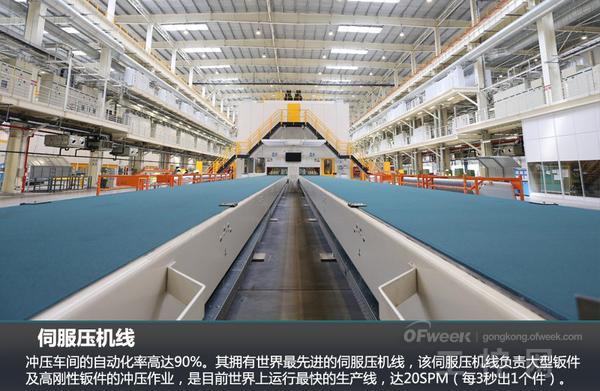

沖壓車間的自動化率很高,達到了90%。車間擁有世界最先進的伺服壓機線,負責大型鈑件及高剛性鈑件的沖壓作業,速度是目前世界上最快的,可達20SPM(每3秒出1個件)。國內最快的機械壓機線,只是15SPM(每4秒鐘生產一個成品)。此外,車間內的高速沖壓線能在鋼鋁材質間進行無縫切換,75%的模具既可以用于伺服線也可用于機械線,大大提高了切換效率。

焊裝車間的自動化比例達到了85%,主要歸功于車間內的306臺機器人。它們承擔了85%以上的焊接工作,覆蓋了90%以上的零件,抓舉及工位間傳輸及所有車身全自動密封涂膠工作,平均120秒焊裝完成一臺車,還可以完成三種不同車型的共線生產。焊裝車間還采用鋁材激光拼焊、自沖鉚接、DVA包邊等多項車身行業領先的連接技術。

涂裝車間采用先進的全旋轉反向浸漬輸送(Ro-dip)系統,可使車身360°旋轉,工業廢水處理系統使得廢水排放接近于零。在空氣凈化方面,機器人干式噴漆技術利用石灰收集漆霧和漆渣,可實現95%的空氣可循環利用,并且使噴漆室節省60%的能源。涂裝車間還配備了4臺焊縫密封機器人、2臺NVH/LASD機器人以及2臺底盤抗石擊材料機器人,與人工相比,效率提高50%以上。